Nous avons élaboré ce guide pour faciliter le travail du fabricant chez ASTARIGLAS®.

La plaque acrylique est le matériau le plus polyvalent de l'atelier, car ses propriétés lui permettent d'être utilisée à diverses fins, depuis les composants d'ingénierie de précision jusqu'aux produits domestiques et commerciaux. Parmi les nombreuses utilisations, citons les enseignes, les vitrages, les écrans de sécurité, les toitures, les luminaires, les appareils médicaux et de recherche, les meubles et les travaux d'artisanat.

ASTARIGLAS® est fabriqué sous deux formes : les plaques cellulaires coulées et les plaques extrudées. Les plaques cellulaires coulées sont disponibles dans une large gamme d'épaisseurs et de couleurs. La plaque extrudée, ASTARIGLAS® XT, est disponible en transparent, en couleur opale et dans une gamme limitée de couleurs transparentes.

Les différences de performances entre les plaques acryliques coulées et extrudées proviennent de la nature du polymère. La chaîne moléculaire est plus longue dans les plaques cellulaires coulées que dans les produits extrudés. Ce guide attire l'attention sur les domaines dans lesquels le comportement en service des plaques coulées et extrudées peut différer. Cependant, d’une manière générale, les informations données s'appliquent aux deux produits.

ASTARIGLAS® est un matériau combustible, et les flammes nues ne doivent pas entrer en contact avec lui, car il peut s'enflammer (sauf dans le cas du polissage à la flamme, qui est effectué dans des conditions contrôlées).

Contrairement aux plaques cellulaires coulées, les plaques acryliques extrudées ASTARIGLAS® XT forment des gouttelettes brûlantes ; cependant les deux produits se comportent de manière similaire sous d'autres aspects. Lorsque ASTARIGLAS® brûle, sa vitesse de combustion est la même que celle des bois durs. Toutefois, contrairement au bois et aux matériaux de ce type, la combustion d'ASTARIGLAS® ne produit pas de fumée et ne continue pas à couver après l'extinction des flammes.

Les plaques acryliques ASTARIGLAS® GP sont fournies avec un masquage en papier ou en polyéthylène.

Les plaques acryliques ASTARIGLAS® XT sont fournies avec un masquage en polyéthylène.

Le masquage en papier peut être difficile à enlever en cas de stockage prolongé.

Il permet d'éviter les rayures accidentelles lors des opérations normales de manipulation et de fabrication et doit être maintenu en place pour la plupart des procédures de découpe et d'usinage.

Bien que le masquage offre un degré important de protection contre les dommages de surface, le fabricant doit éviter de faire glisser les plaques l'une sur l'autre ou sur des surfaces rugueuses.

Le papier de masquage doit être retiré des deux côtés de la plaque avant qu'elle ne soit thermoformée.

L'adhérence du papier de masquage sur la plaque acrylique ASTARIGLAS® GP peut augmenter avec le temps, ce qui rend le démasquage difficile.

Utilisez d'abord les plaques.

Avant de commencer, il existe plusieurs façons de stocker les plaques d'acryliques coulées ASTARIGLAS®. De nombreux problèmes peuvent survenir si les plaques ne sont pas stockées soigneusement et correctement, car elles risquent de se déformer.

Stockage - Ce qu'il faut faire et ce qu'il ne faut pas faireLes processus de production des plaques ASTARIGLAS® cellulaires coulées et extrudées sont fondamentalement différents, et les deux matériaux se caractérisent par un rétrécissement , lorsqu'ils sont chauffés à la température de thermoformage. Par exemple, lorsque la plaque cellulaire coulée est chauffée, elle se rétracte pendant le refroidissement. Sa longueur et sa largeur diminuent d'environ 2 %, tandis que son épaisseur augmente sensiblement. Il n'y a plus de rétrécissement lors du réchauffage, mais ce rétrécissement initial doit être pris en compte lors de la préparation de la plaque à la dimension souhaitée avant le thermoformage.

Lorsque la plaque extrudée est chauffée, elle présente rétrécissement relativement plus important dans le sens de l'extrusion et très faible en travers du sens de l'extrusion. Il n'est pas facile de donner des chiffres exacts pour le rétrécissement de la plaque extrudée, car il dépend de l'épaisseur et du temps de chauffage. En général, une plaque de 2 mm se rétracte d'un peu plus de 5 mm lorsqu'elle est chauffée librement, soit environ 5%. Lorsque les plaques sont serrées à froid dans un cadre avant d'être chauffées, le rétrécissement est limité et il est moins susceptible de se produire pendant le refroidissement.

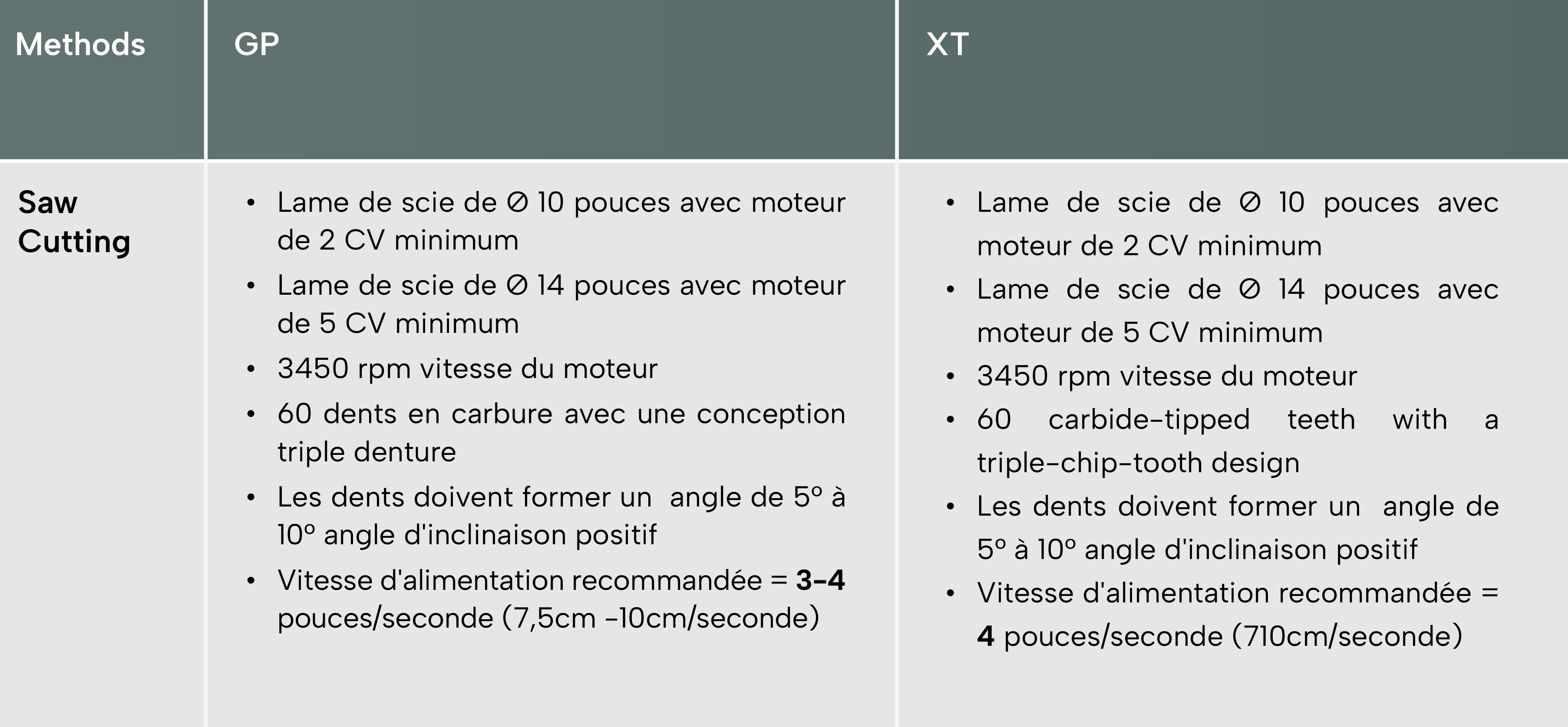

Il est important que l'ASTARIGLAS® soit bien fixée pendant la coupe. Pour ce faire, on peut utiliser des pinces ou, dans le cas présent, une scie à main munie d'un guide. Ce système permet d'obtenir une coupe droite et régulière et aide à maintenir ASTARIGLAS® en place. Pour obtenir les meilleurs résultats, utilisez une lame à trois copeaux. Vous obtiendrez ainsi une coupe fine prête à être polie, sans avoir besoin de poncer. L'utilisation d'une lame à triple denture permet d'obtenir une coupe régulière. Ce résultat vous permettra de gagner du temps si vous devez polir le bord de la coupe.

3. SCIE À RUBANPour toutes les épaisseurs de matériaux, les guides de scie doivent être maintenus aussi près que possible l'un de l'autre afin de réduire la tendance à la torsion de la lame. Cela garantit une coupe droite et une plus longue durée de vie de la lame. De l'air comprimé doit être dirigé vers le point de contact pour refroidir l'acrylique et la lame, ainsi que pour dégager les copeaux.

4. Découpe au coupe-verreLes ASTARIGLAS® d'une épaisseur allant jusqu'à 5 mm peuvent être coupés en ligne droite en traçant profondément une surface à l'aide d'une pointe métallique aiguisée, en pressant la plaque sur une surface et en alignant la ligne tracée avec le bord de cette surface puis en appuyant régulièrement jusqu'à ce que la partie de la plaque que l'on souhaite découper se détache. En général, cependant, le sciage est une méthode plus fiable et plus contrôlable pour couper l'ASTARIGLAS®.

5. Découpe au laserLa découpe au laser est une méthode de découpe contrôlée par ordinateur. Une créativité et une précision accrues pour la découpe d'ASTARIGLAS® sont les avantages de cette méthode. Des épaisseurs jusqu'à 30 mm peuvent être coupées bien qu'il y ait une certaine réduction de la qualité de la finition des bords au-dessus de 12 mm. Les bords découpés au laser peuvent être d'un niveau élevé avec un polissage égal à celui produit par le polissage à la flamme en fonction de la puissance et de la vitesse d'avance.

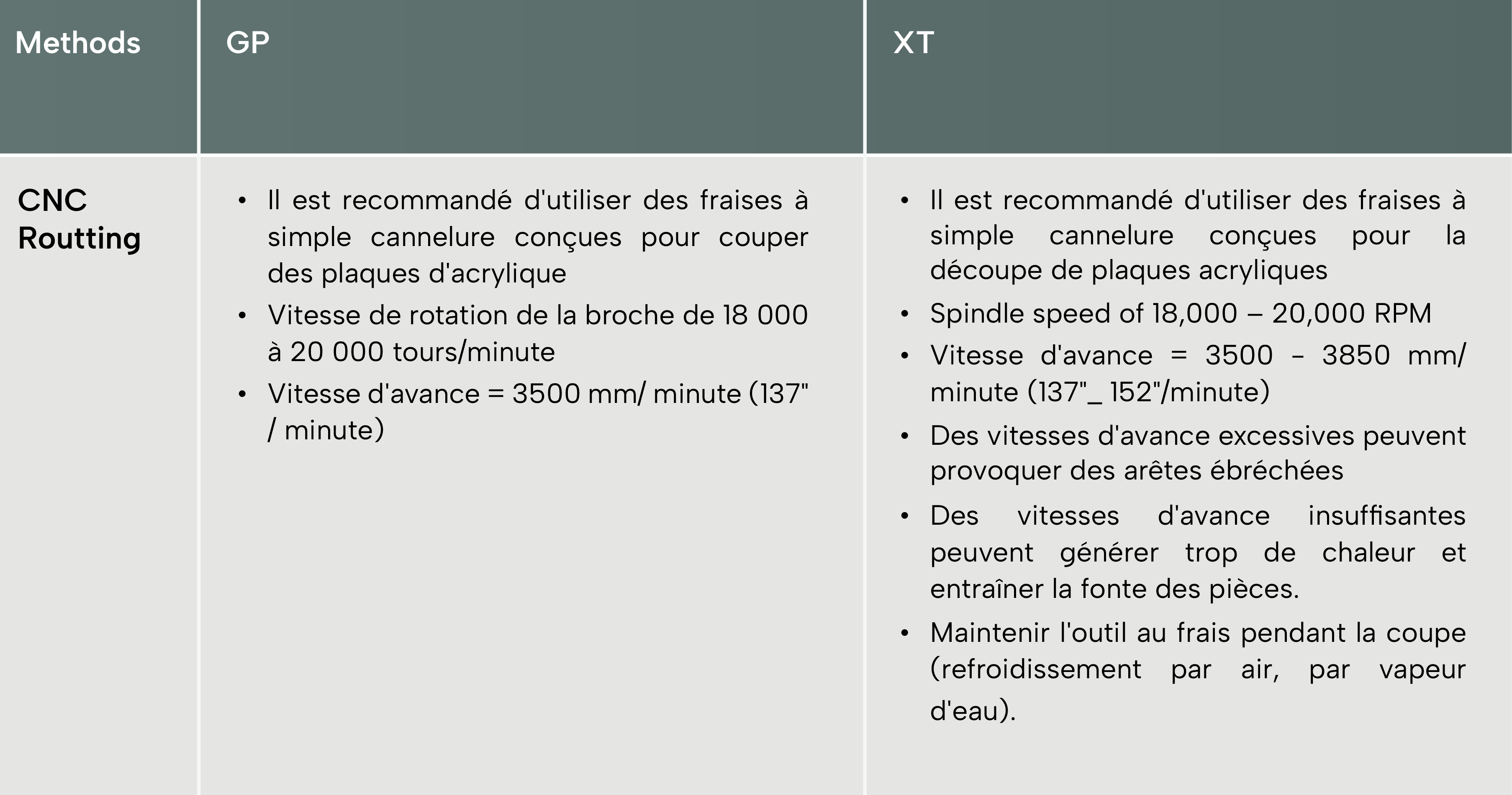

b. Machines à commande numérique par ordinateur (CNC)

b. Machines à commande numérique par ordinateur (CNC)

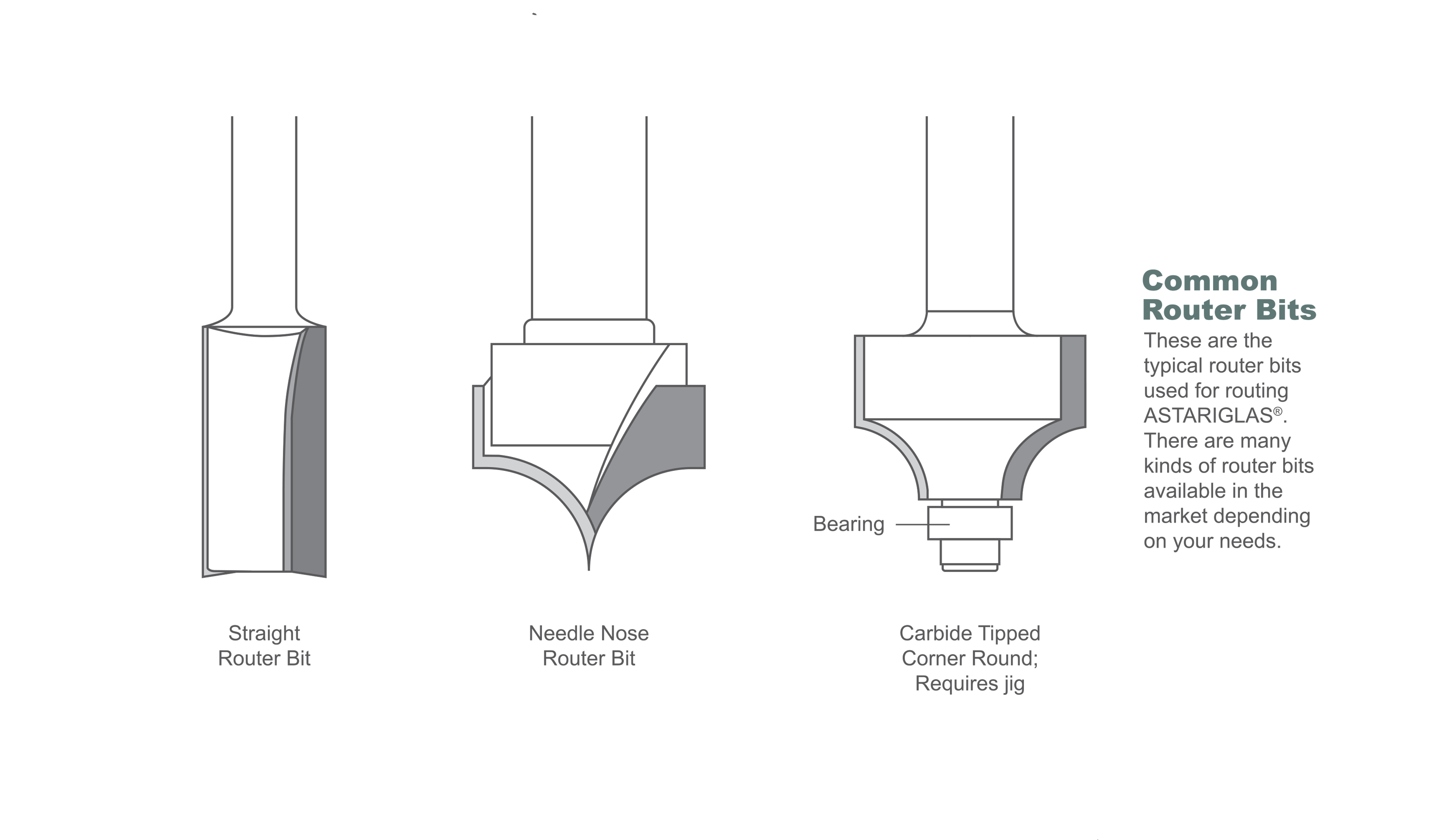

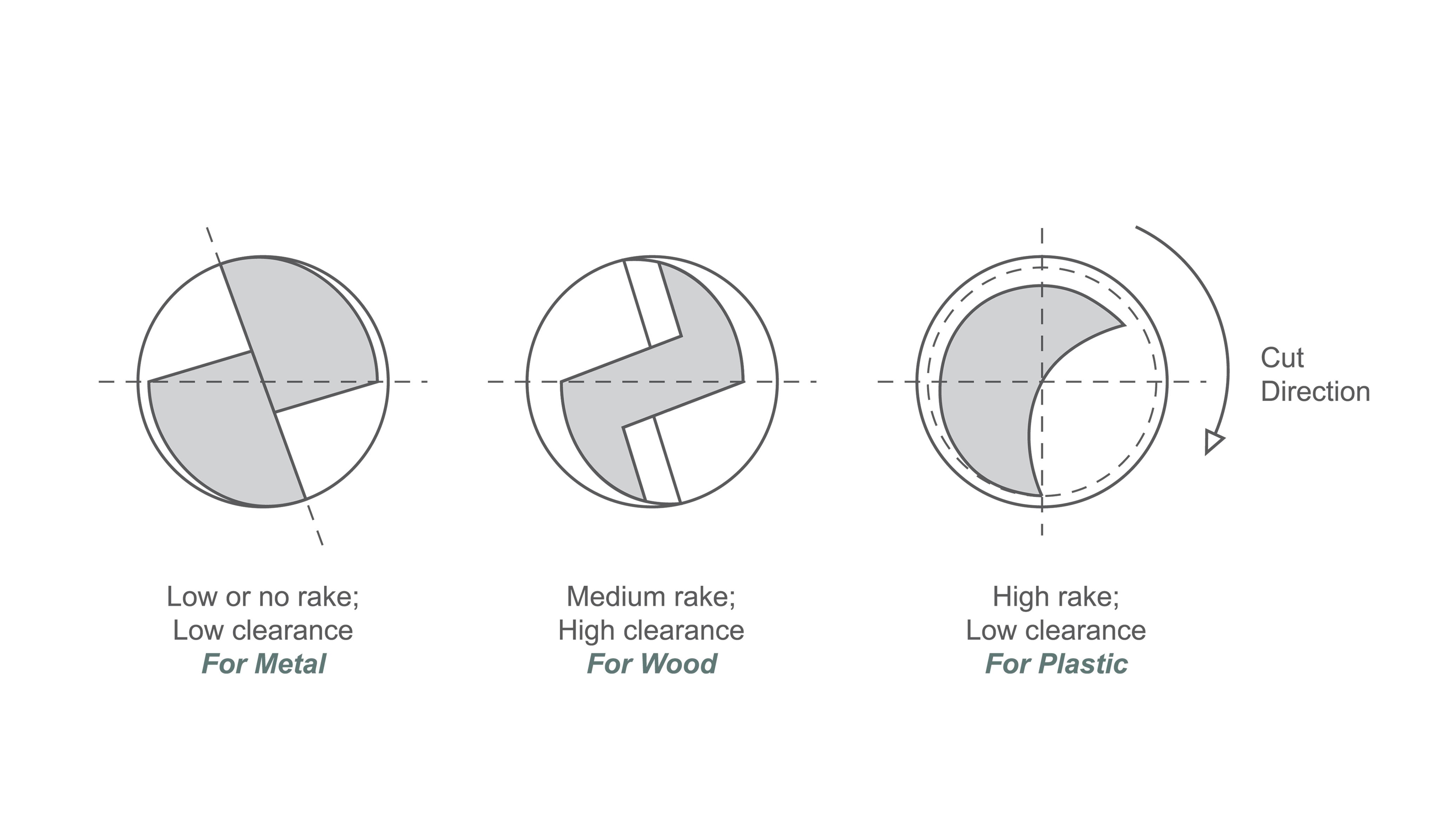

Les machines à commande numérique sont disponibles auprès de plusieurs fabricants pour la production en grande série. Aujourd'hui, de nombreuses entreprises proposent des fraiseuses CNC pour les industries qui fabriquent des produits en bois, en métal et en plastique. Par conséquent, il existe une grande variété de modèles de machines pour répondre aux différentes exigences du travail. Il est fortement recommandé d'utiliser une mèche de fraiseuse à une seule cannelure et à grand rayon de courbure pour couper l'ASTARIGLAS®.

7. Rabotage

7. Rabotage

Le rabotage des ASTARIGLAS® peut être facile à condition de respecter une tolérance de quelques millimètres. Une raboteuse est un outil qui tourne à grande vitesse pour racler les bords acryliques et qui, s'il est utilisé correctement, donne de bons résultats. Vous n'aurez pas besoin de poncer le bord après avoir raboté il suffit d’essuyer ASTARIGLAS®, et les plaques sont prêtes à être collées, polies à la main ou à la flamme. Le rabotage est l'un des moyens les plus rapides de donner à ASTARIGLAS® une excellente finition.

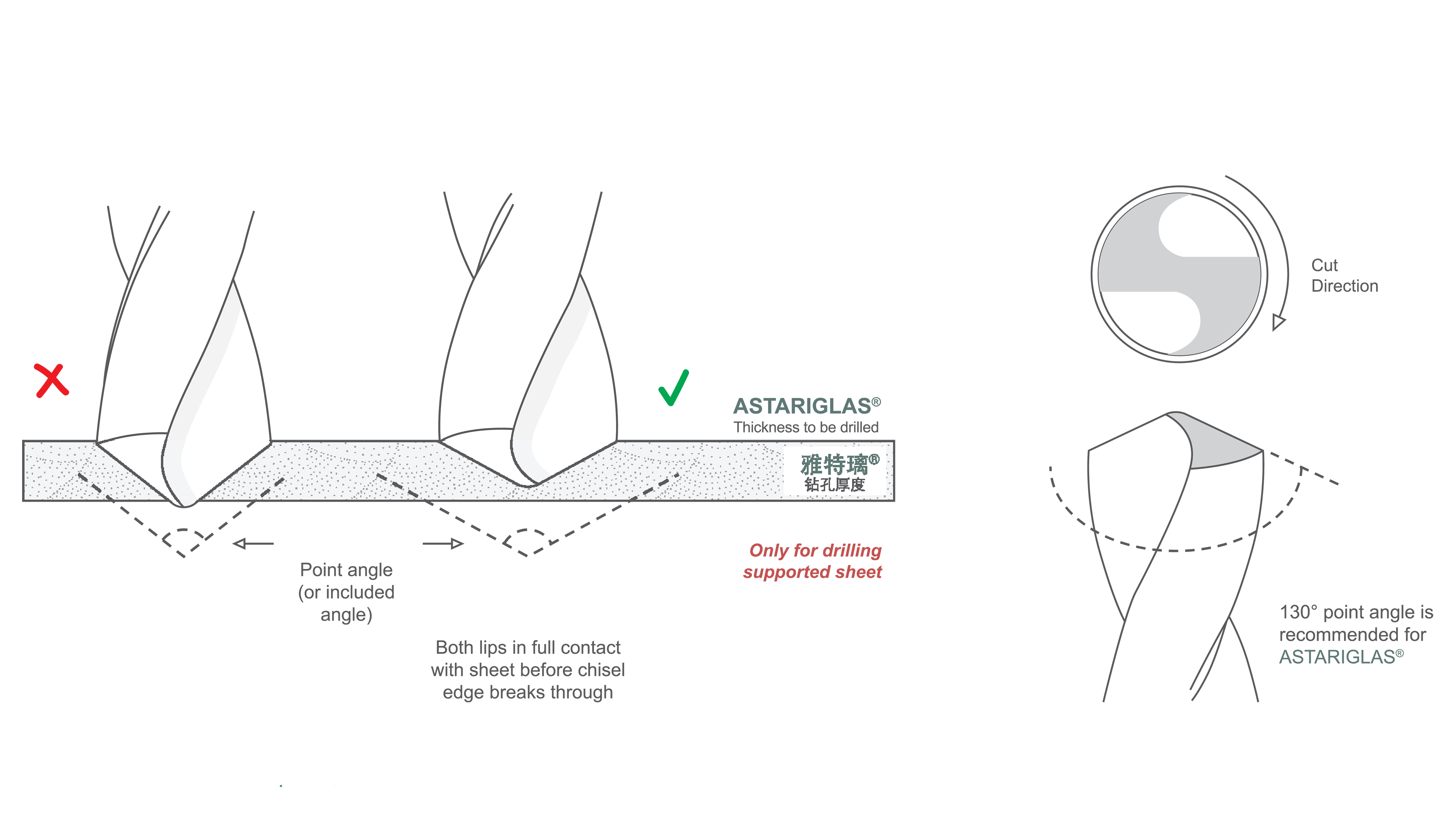

8. PerçageLe perçage des ASTARIGLAS® peut s'avérer difficile, mais si vous prenez votre temps et utilisez la bonne mèche, vous réussirez. ASTARIGLAS® doit être soutenu en permanence et la chaleur générée pendant le processus doit être réduite au minimum, ce qui empêchera l'acrylique de fléchir pendant le perçage et permettra d'obtenir des résultats bien finis. Vous pouvez réduire la chaleur en appliquant du liquide de refroidissement, en ajustant la vitesse de perçage et les avances. Pour le perçage de plaques minces, il peut être nécessaire de modifier l'angle standard de la pointe afin de s'assurer que l'ensemble de l'arête de coupe est en contact avec ASTARIGLAS® avant que la pointe ne traverse la plaque. Si cette précaution est négligée, il en résultera un trou non conforme. Il est important que la pointe du foret ne pénètre pas dans la surface arrière avant que les mèches n'aient pénétré dans la surface supérieure. Cela réduira le risque que le foret arrache l'acrylique lors de sa percée et laisse ainsi des entailles sur la surface arrière.

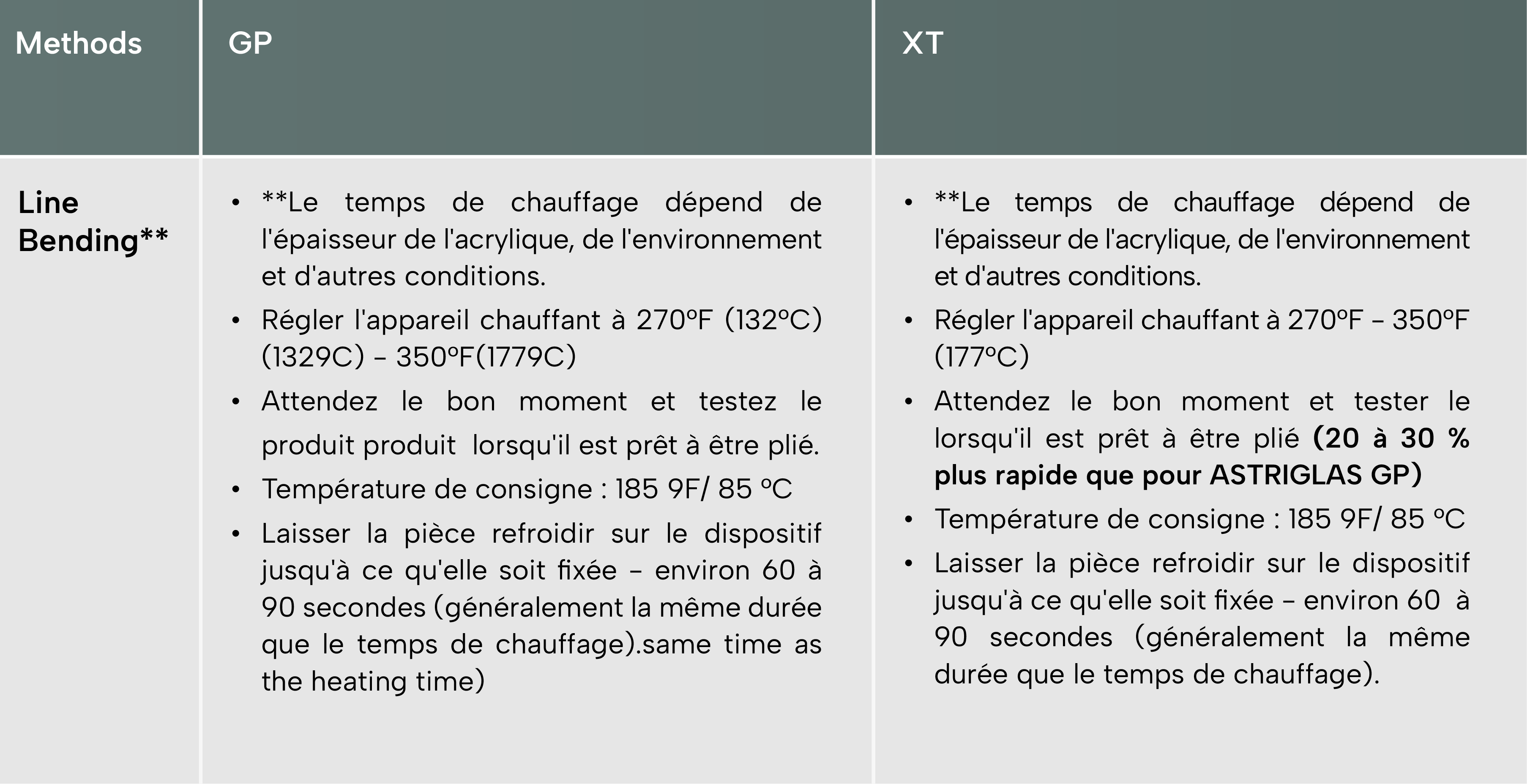

Le cintrage en ligne est un procédé qui permet de plier l'acrylique en ligne droite. Il s'agit d'un procédé très simple qui consiste à chauffer l'ASTARIGLAS® sur une ligne droite jusqu'à ce qu'elle puisse se plier facilement.

CHAUFFAGEIl existe trois types d'équipements de chauffage à choisir en fonction de l'épaisseur de l'ASTARIGLAS® :

A. CHAUFFAGE FIL DE RÉSISTANCE NICHROME DROIT FIL DE RÉSISTANCE NICHROME DROIT C. Chauffages radiants à tubes de quartz

C. Chauffages radiants à tubes de quartz

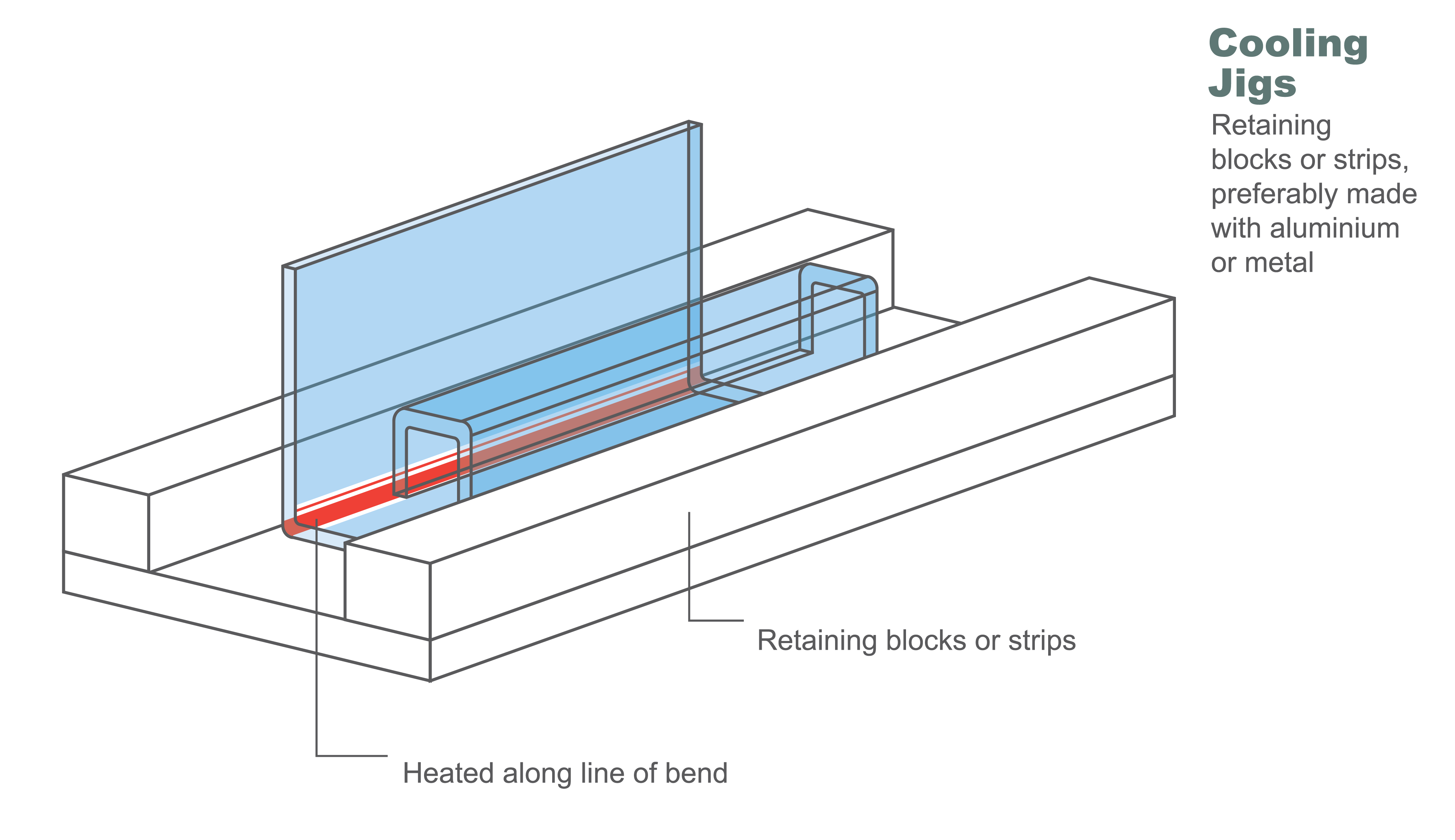

Un gabarit de refroidissement permet de s'assurer que l'angle de pliage est correct et d'éviter que la pièce ne reprenne sa forme initiale. À gauche, un gabarit universel pour les pliages à 90°. Vous pouvez le modifier pour l'adapter à la pièce. Un gabarit de refroidissement qui expose les deux côtés de la plaque chauffée à l'air (à droite) accélère le refroidissement et réduit les tensions. La plaque se rétracte légèrement lorsqu'elle est relâchée, de sorte qu'elle doit être pliée un peu plus fortement que ce qui est attendu au résultat final. ASTARIGLAS® peut se rétracter le long de la ligne de chauffe, c'est pourquoi il faut s'attendre à un certain cintrage en cas de brides étroites.

Pliage en ligne droite

Pliage en ligne droite

Pour obtenir des lignes de pliage nettes sans déviation, il est conseillé de rainurer la plaque en V, comme indiqué ci-dessus. Utilisez une fraise à rainurer en V ou une scie sur table pour réaliser deux coupes opposées à 45°. Pour obtenir un rayon de pliage plus important, la coupe doit correspondre à environ 1/3 de l'épaisseur de la plaque, et pour obtenir une ligne de pliage plus nette, la rainure en V doit être plus profonde. Le rainurage en V de la plaque réduit la section transversale du matériau au point de pliage, ce qui diminue les contraintes et facilite le pliage. L'utilisation d'un fil chauffant sous la coupe permet d'obtenir un pliage à angle précis sans déviation ni courbure.

THERMOFORMAGE

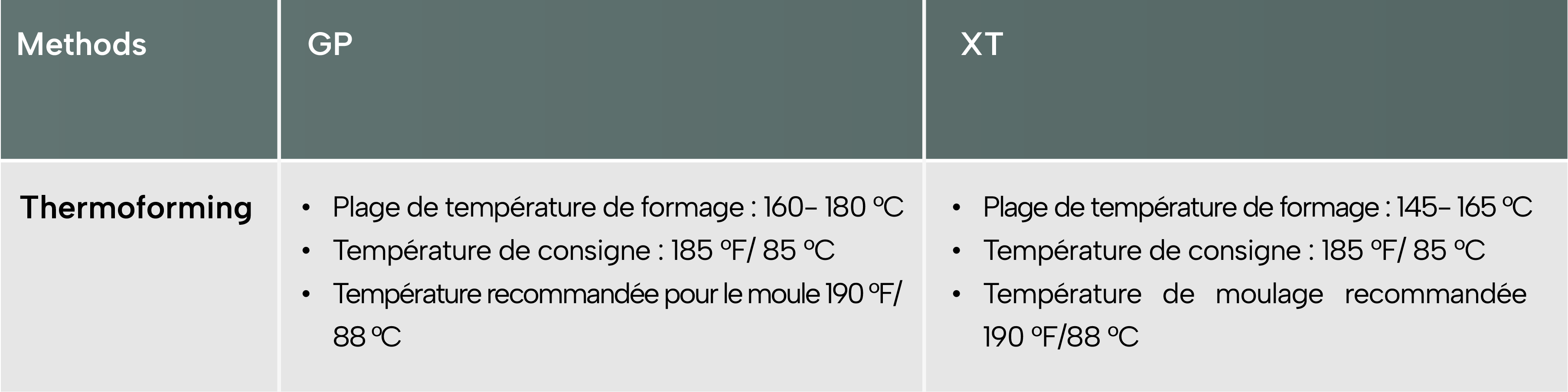

Le thermoformage est une autre manière de façonner ASTARIGLAS®. Il s'agit d'un processus de fabrication au cours duquel une plaque de plastique est chauffée à une température de formage souple, façonnée à une forme spécifique dans un moule et découpée pour créer un produit utilisable. La température de la plaque est essentielle.

Si elle n'est pas assez chauffée, elle n'obtiendra pas la forme souhaitée ; si elle est trop chaude, l'acrylique sera marqué par les imperfections mineures du moule. La température du moule est également importante pour une bonne définition de la pièce et pour assurer un refroidissement progressif afin de minimiser les tensions et les craquelures. Lorsque ASTARIGLAS® est chauffé pour la première fois à la température de thermoformage, elle rétrécit de 2 % en longueur et en largeur après refroidissement et devient environ 4 % plus épaisse. Si la plaque est ensuite réchauffée, il n'y a plus de changement. Quelques ajustements et adaptations sont nécessaires lors de la découpe d'ASTARIGLAS® avant le thermoformage.

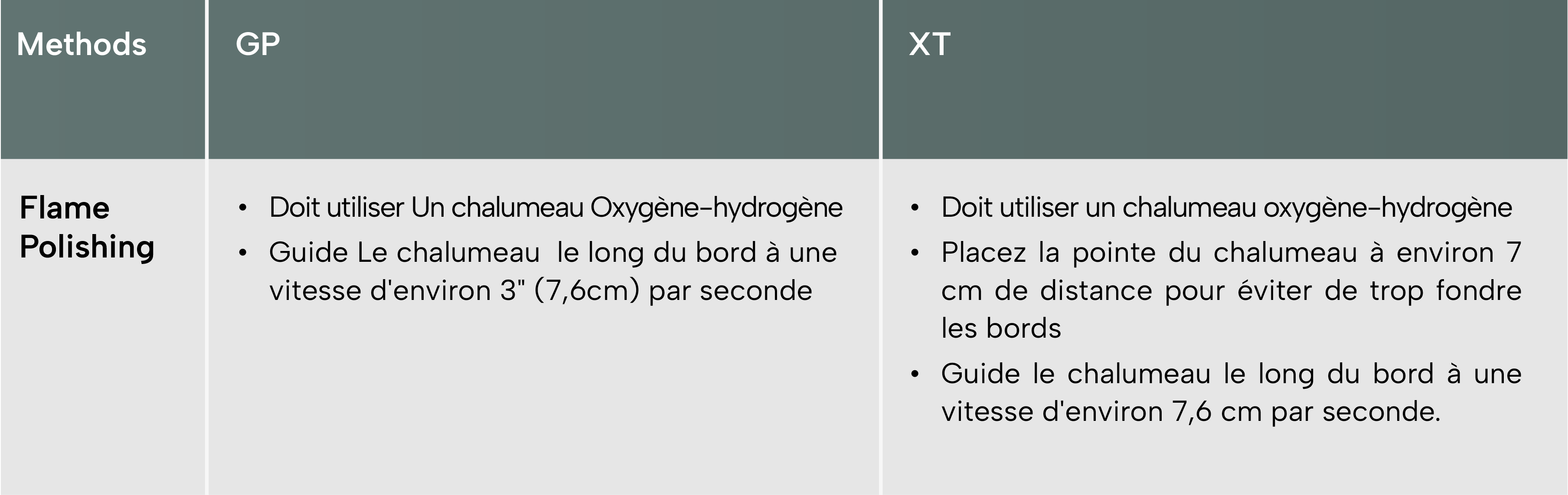

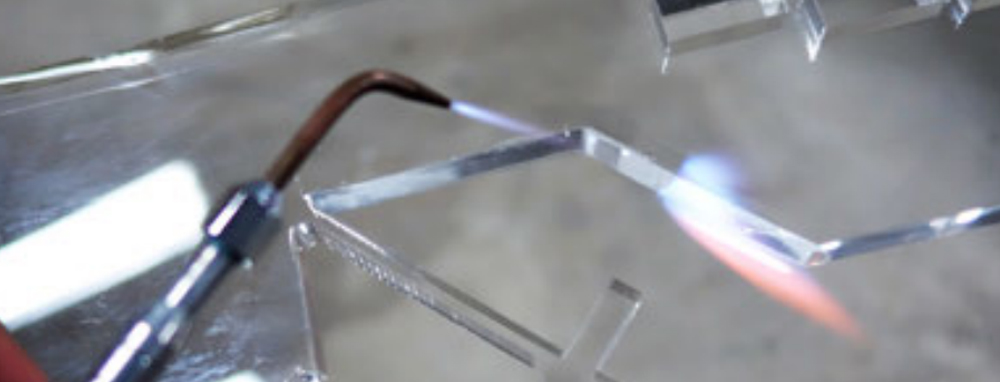

La finition d'ASTARIGLAS® peut être réalisée en polissant une surface acrylique traitée. Le polissage de la surface ASTARIGLAS® s'effectue en plusieurs étapes :

Le polissage des bords des plaques ASTARIGLAS® à l'aide d'un disque de polissage s'effectue de la même manière que le polissage d'une surface acrylique. Les bords doivent être poncés jusqu'à un certain niveau de qualité avant d'utiliser les meules de polissage.

Le polissage au diamant des ASTARIGLAS® permet d'obtenir des bords polis de haute qualité en grande quantité.

Les bords des plaques acryliques sont déplacés sur des diamants à rotation rapide.

Le résultat du polissage est si bon qu'il peut être comparé à des surfaces coulées.

Cette méthode est relativement peu coûteuse.

Elle convient aux grandes séries.

Bords droits et inclinés uniquement.

Vous pouvez utiliser une solution savonneuse pour éliminer les salissures, l'huile ou la graisse sur la plaque.